轻质结构和材料制备

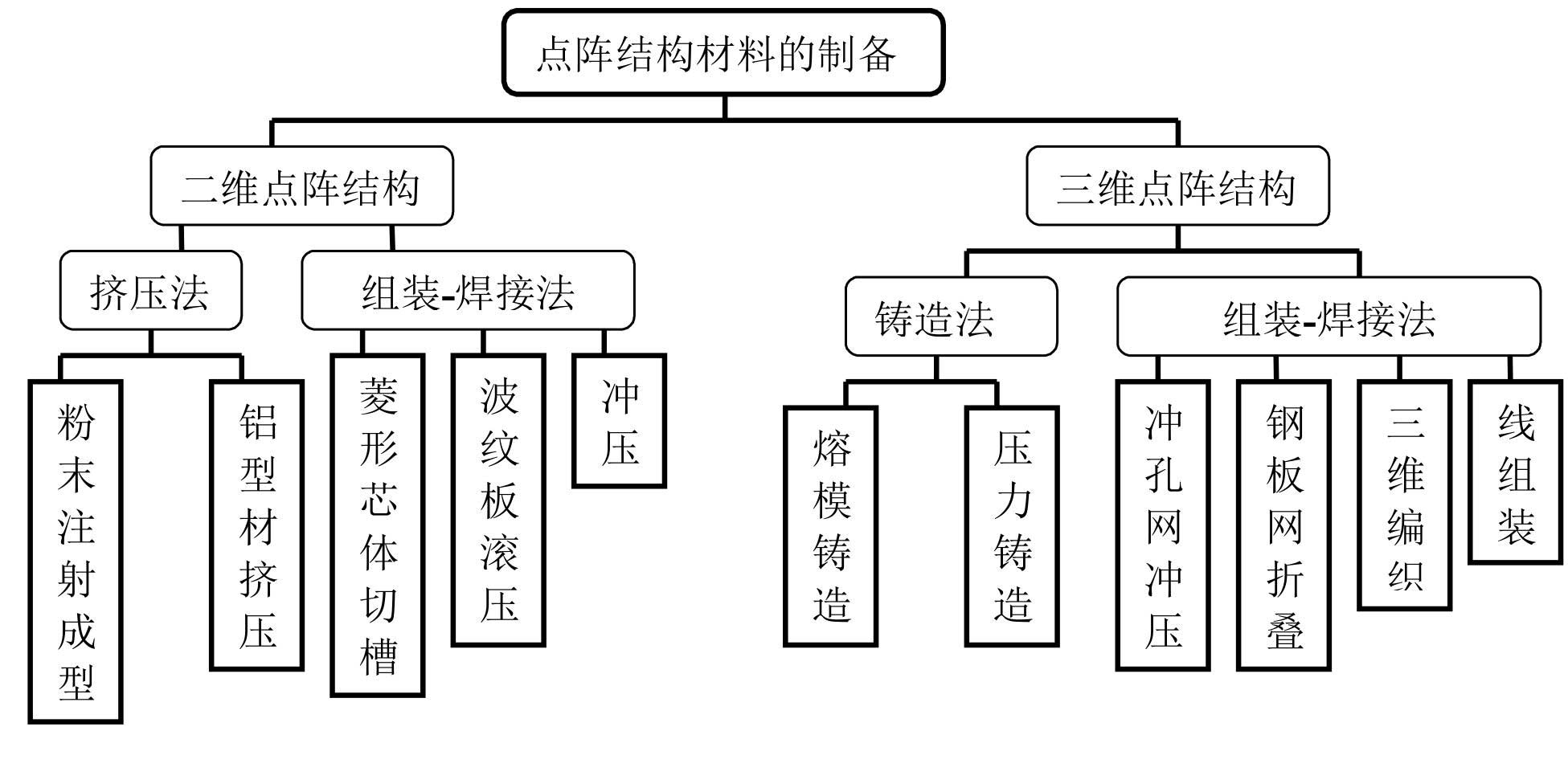

金属点阵结构材料的制备方法主要有:熔模铸造、挤压法、切槽方法、冲孔网冲压-钎焊法、钢板网折叠-钎焊法、三维编织法等等。为了更好的区分,根据工艺特征可将其分成三类方法:铸造法、挤压法和组装-焊接法,如图1所示。

图1 点阵结构材料的主要制备方法

一、二维点阵结构的制备

1.2铝型材挤压成型

铝材挤压加工采用动粘性液体挤压原理,即采用高压液体在凹模内形成挤压压力, 用液体作为推进物, 在压力腔内把坯料移到凹模。液体从一端泵入, 在另一端排出。流动液体的粘性曳引力传递轴同力到坯料上, 推动坯料从凹模挤出, 得到挤压制品。

1.3组装-焊接法

1.3.1切槽法

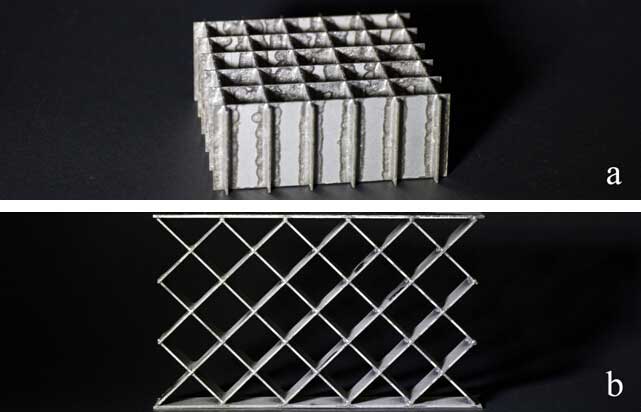

采用切槽方法时,先在金属板条上切割出一系列槽,然后按设计要求将带有槽的金属板条组装在一起形成二维蜂窝结构,而槽和板之间的间隙则通过特殊粘结工艺连接。

图2 (a)方口蜂窝芯体 (b)菱形蜂窝

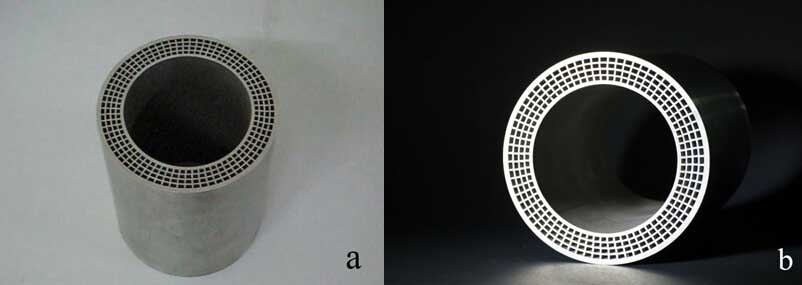

我们采用同类的工艺技术实现了二维蜂窝环形金属点阵的制备,试样如图3所示。该方法适宜用来制备低延性金属的多孔材料/结构。

图3 二维蜂窝环形点阵金属试样

1.3.2 冲压

图4 冲压成型的波纹芯体

1.3.3波纹板滚压

滚压成形是将薄板件套在内(下)滚模上并随同内(下)滚模一起旋转,外(上)滚模沿着与内(下)滚模相反的方向旋转并加压作用于正在旋转的制件上,使制件在与内外滚模接触的部位上产生波纹,进而起伏成形。

1.3.4模板组装

制备试样时,首先制作一个模板来确保芯体各结点的定位,然后采用粘结剂或电阻焊将面板和芯体连接为一体。

二、三维点阵结构的制备

2.1铸造法

英国剑桥大学提出了采用熔模铸造法工艺制作点阵材料的方案。利用注模技术可制备长细比小于5的聚合物结构。用聚脂做成单层带有定位孔的聚酯牺牲模,按结构排列方式将单层结构叠合成空间点阵结构。以聚合物为牺牲模制备砂模,高温下聚合物熔化分解,在砂模中形成点阵空间,将熔融的金属液注入砂模,冷却后去除砂模,从而得到金属点阵材料。熔模铸造法材料仅限于具有高流动性的有色铸造合金。

2.2 组装-焊接法

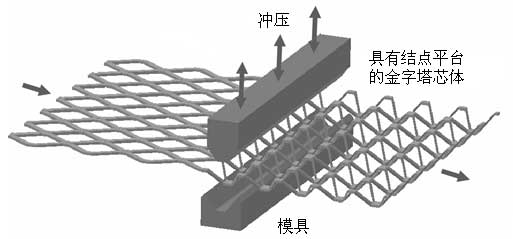

2.2.1冲孔网冲压

冲孔网是目前研究中采用较多的成型材料,可采用激光切割或冲压成型;典型的冲孔网种类包括六边形网和菱形网。六边形网可以冲压成四面体芯体,菱形网可以冲压成金字塔芯体。

图 5 钢板网的加工成金字塔芯体的主要工艺步骤

课题组采用冲压的方式实现了304不锈钢材料的成型,其主要的工艺步骤图5所示,包含剪切-扩展工艺、平整工艺以及冲压工艺。

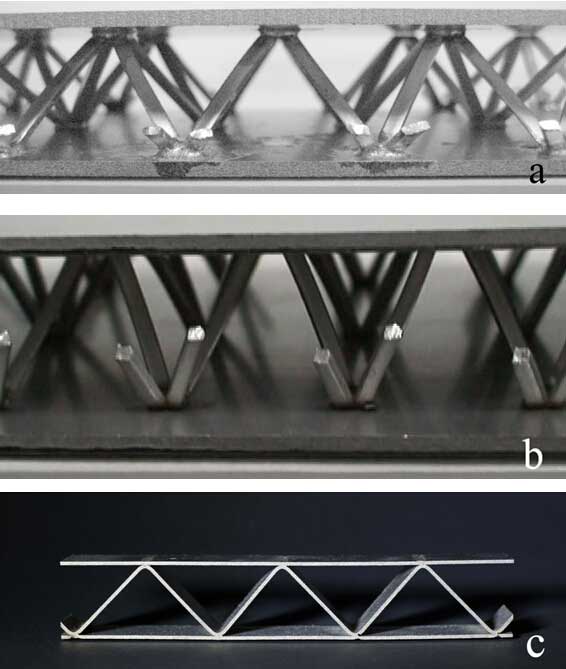

图7 采用(a)钎焊法;(b)阻焊法;(c)激光焊接制备的点阵金属试样

3.1 钎焊

钎焊是目前制备点阵金属材料主要采用的焊接技术,不同的材质和使用条件需要选择不同的焊剂类型。例如,焊接304不锈钢的焊剂可采用Ni–25Cr–10P合金粉体。主要的制备工艺如下:采用适当比例的粘结剂调配合金粉体,然后均匀涂敷在芯体的结点处。经过烘干处理后,放入真空炉钎焊,抽真空到~10-4托,以10℃/min 的速度升温到350~500℃ 范围保温约1小时,充分挥发掉粘结剂,然后升温到900~1100℃范围再次保温,最后随炉冷却。图7(a)给出了超轻材料课题组采用钎焊技术制备的金字塔结构金属夹层板试样。值得注意的是,钎焊的焊剂增加了芯体的密度,增加幅度约为0.3~0.6%。

3.2 电阻焊

当电流通过导体时,由于电阻而产生热量;当输入电流恒定时,导体的电阻愈大,产生的热量愈多。由于两块金属的接触处的电阻远远超过金属内部的电阻,如有大量电流通过接触处,则其附近的金属将快速加热到红热并获得高的塑性,此时再辅以适当外加压力,两块金属即会联接为一体。这就是电阻焊方法制备点阵金属结构的基本原理。图7(b)给出了超轻材料课题组采用电阻焊技术制备的金字塔结构金属夹层板试样。

3.3 激光焊

激光焊接以可聚焦的激光束作为焊接能源。当高强度激光照射在被焊材料表面上时,部分光能将被材料吸收而转变成热能,使材料熔化,从而达到焊接的目的。它的突出优点在于高熔点金属或两种不同金属的焊接,而且光斑小,热形变小。图7(c)给出了本课题组采用激光焊接制备的不锈钢波纹夹层板试样。

四、点阵复合结构强化

通过在点阵芯体内的空隙中填充其它材料,如泡沫、陶瓷、蜂窝材料等,改变点阵结构固有变形模式进而提高其力学性能。课题组开发了系列的点阵填充工艺,如图8所示结构样件,提高了结构件的弯曲、剪切、压缩、抗侵彻等各方面性能。